Elektroarmaturen: Sie halten die Leitungen am Mast fest und sind deshalb unverzichtbar, wenn es um den Stromtransport geht. Doch nur wenige Firmen in Deutschland beschäftigen sich mit deren Produktion in der ganzen Breite. Die Staatszeitung hat ein solches Unternehmen im mittelfränkischen Roth besucht.

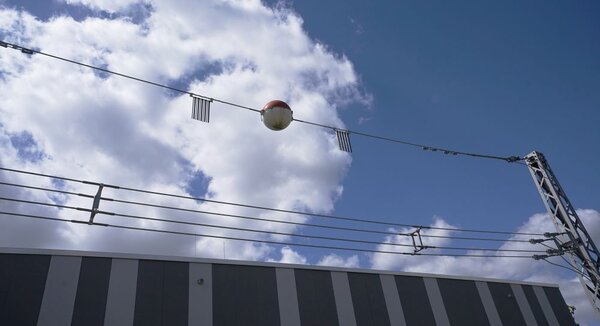

Bei Armaturen denken die meisten Menschen wohl zuerst an den Wasserhahn oder den Duschkopf. Klar, diese Teile sind unverzichtbar für den zielgenauen Wassertransport auf die Haut. Doch genauso unverzichtbar sind Armaturen an Hochspannungstrassen oder zur Stromversorgung von Eisenbahnstrecken: Die sorgen nämlich dafür, dass die Stromleitung unter den Isolatoren genau an der Stelle hängen bleibt, wo sie sein muss, damit der Strom sicher dorthin fließen kann, wo er gebraucht wird.

Umfassendes Portfolio

Ribe – das Kürzel steht für Richard Bergner, den Gründer der Unternehmensgruppe – ist nach eigener Aussage „die Nummer eins für Elektroarmaturen“. Die dafür zuständigen Firmenteile des mittelfränkischen Familienunternehmens in vierter Generation mit Hauptsitz in Schwabach finden sich in einem Gewerbegebiet in der nahen Kreisstadt Roth bei Nürnberg. Hier produzierte Teile hängen zum Beispiel an Leitungsmasten rund um die Welt.

„Wir verfügen über das umfassendste Portfolio“, begründet Youness Bouakhri den Führungsanspruch von Ribe. Der Geschäftsführer der Elektroarmaturen-Tochter ist dafür verantwortlich, dass das etwa 140-köpfige Stammpersonal am Standort Roth und die Angestellten an kleineren Standorten in Südostasien immer am Strompuls der Zeit bleiben. „Unsere Stärke liegt nicht nur in den Produkten, sondern insbesondere in den Engineering-Dienstleistungen – maßgeschneiderte Lösungen, die exakt auf die Bedürfnisse unserer Kunden abgestimmt sind“ – ob für Armaturen, die Oberleitungen an Eisen- und Straßenbahnen halten, oder für solche Systeme an Masten von Strom-Verteil- wie Übertragungsnetzen.

Gerade bei letzteren, die mit Drehstrom auf der 220- oder 380-Kilovolt-(kV)-Spannungsebene arbeiten, ist momentan viel in Bewegung. Nicht nur in Deutschland werden an vielen Stellen neue Trassen geplant und Freileitungen gebaut. Denn immer mehr Strom aus Wind- oder Solarkraftwerken muss von Nord nach Süd oder in Gegenrichtung transportiert werden. Dazu reicht es oft bereits, die alten Drahtseile durch neue Hochtemperaturleitungen zu ersetzen, „ACCC-Leiter“ (Aluminium Conductor Composite Core) genannt. Durch die erlaubte Maximaltemperatur von 180 (gegenüber bisher 80) Grad Celsius bei wesentlich geringerem Durchhang „lässt sich die Kapazität bestehender Übertragungsleitungen ohne bauliche Veränderungen verdoppeln“, heißt es von CTC Global. Diese weltweit tätige US-Firma produziert Karbonkerne für solche ACCC-Leiter. Und mit CTC arbeitet Ribe auf diesem Gebiet eng zusammen.

Nichts falsch machen

Ein Problem bei den Karbonkernen dieser Leiterseile, die auch für die Überwachung genutzt werden: die sind hochempfindlich gegen Druck und Abknicken. Deshalb hat Ribe eine eigene Serie besonderer Keilabspannklemmen entwickelt. Am Ende stand eine Serie von Versuchen mit dem Ergebnis: Weder bei hohen noch bei Temperaturen von -40 Grad Celsius und gleichzeitig hoher Zugbelastung entstand kein Schaden am Karbonkern, der Kern verrutschte nicht im Leiterseil und wurde nicht übers erlaubte Maß hinaus deformiert.

Was sich hier so einfach anhört, war laut Entwicklungsleiter Matthias Lamm „eine Design-Herausforderung“. Doch inzwischen werden die Keilabspannklemmen aus Roth nicht nur in Deutschland, sondern selbst in Nordeuropa eingesetzt. Bis zu 45 Millimeter dick dürfen die einzelnen Leiter sein. Und weil an jeder Schraube das Drehmoment explizit angegeben ist, mit dem sie angezogen werden muss, könnten die Monteure auch nichts falsch machen oben am Mast, so Lamm.

Nicht nur für diese Armatur gibt es hier eine eigene Schmiede für Aluminium- und Kupferstücke; 300 verschiedene Gesenke stehen dafür bereit. Um die Zugfestigkeit zu erhöhen – gerade für das Halten schwerer Leitungen ein Hauptkriterium – werden die Stücke nach dem Schmieden noch sorgsam vergütet. Trotzdem hat Ribe auch die erheblich aufwendigere Verpressungstechnik im Programm, mit deren Hilfe Leitungen unter den Abspannmasten hindurchgeführt werden können.

Beim ersten Blick in die Kisten, die in den Hallen herumstehen, könnte man denken: hier werden irgendwelche Massenprodukte hergestellt. Doch tatsächlich sind viele Teile aus Aluminium oder Kupfer sehr speziell, jeweils für eine Anwendung berechnet und gefertigt. Beispielsweise die sogenannten Feldabstandhalter. Das sind jene Teile, die in regelmäßigen Abständen an 380-kV-Hochspannungsleitungen zwischen den zwei, drei oder vier zusammengeschalteten Leiterseilen jeder Phase montiert sind. Beim Hochblicken zur Leitung wirken die recht klein – in der Kiste sieht man: die messen schon mal 40 Zentimeter im Quadrat. Deren ausgeklügelte Absorber sowie zusätzlich mit Spiralen montierte Schwingungsdämpfer sorgen später dafür, dass die einzelnen Drähte bei Wind und Wetter nicht zu sehr ins Schwingen geraten und den vorgegebenen Abstand verlieren.

Künftig soll ein Schmiederoboter das menschliche Personal im Werk unterstützen. „Doch der muss für die bei den Mitarbeitern bekannten Eigenarten der Materialien und Produkte individuell programmiert werden“, sagt Martin Fritz, Leiter Produktion. Und, dass die Mitarbeiter auch künftig gebraucht werden: Viele seien ohnehin für verschiedene Bereiche ausgebildet und so flexibel einsetzbar. Zudem sei selbst Einzelfertigung manchmal angesagt: „Unsere niedrigen Rüstzeiten machen das bezahlbar. Dass wir viel selber machen können, war gerade in Corona-Zeiten sehr vorteilhaft“, blickt der Fertigungsleiter ein paar Jahre zurück.

Bahntechnik im Fokus

„Die Produkte aus Kupfer sind überwiegend für die Bahntechnik“, erklärt Martin Fritz und zeigt beim Rundgang durch die Produktionshalle auf den Inhalt einer Kiste. Gerade bei den Hochgeschwindigkeits-Bahnstrecken ist es wichtig, dass der Fahrdraht möglichst wenig aus der Bahn gerät, damit die Stromabnehmer der ICEs immer in Kontakt bleiben und Funkenüberschläge vermieden werden.

Detaillierte Berechnungen braucht es auch beim Zubehör für Sonderleitungen, zum Beispiel für die Hochspannungs-Gleichstrom-Übertragung: „Da werden mehr Schirmarmaturen notwendig und die Anforderungen an die Oberflächengüte ist höher“, nennt Entwicklungschef Lamm eine wesentliche Besonderheit gegenüber Drehstrom-Armaturen. Doch auch bei denen werde zumindest jede Charge, oft aber sogar jedes Stück vor der Auslieferung geprüft, Nachweis inklusive, ist von Ribe-Verantwortlichen zu hören.

(Heinz Wraneschitz)

Kommentare (0)

Es sind noch keine Kommentare vorhanden!